Gießzeitdiagramm

Gießzeitdiagramme und –tabellen für Aluminium-, Magnesium- und Zink-Druckgusslegierungen

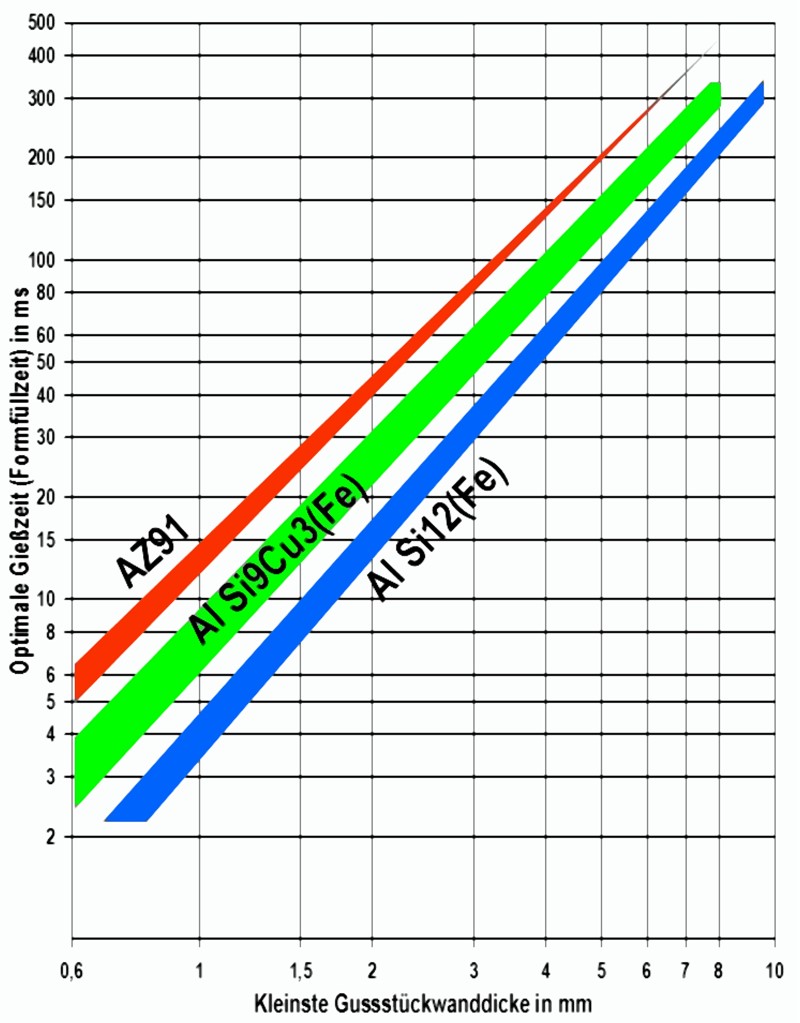

Als besonders zuverlässig gilt ein Gießzeitdiagramm von F. C. Bennett , bzw. von H. H. Pokorny, der die von F. C. Bennett ermittelten Gießzeitwerte noch geringfügig abänderte. Dieses Gießzeitdiagramm ist in Bild 1 dargestellt.

Viele Autoren bestimmten die optimale Gießzeit als einen Teil der Erstarrungszeit und geben eine quadratische Abhängigkeit von der mittleren Gussstückwanddicke sm mit einer Gießzeitkonstante kt nach Glg. 1 an.

Glg. 1:

Theoretisch wird die Gießzeit berechnet, indem man ein Volumenelement des Gussstückes unter Berücksichtigung seiner Wanddicke betrachtet und die Gießzeit aus der Erstarrungszeit berechnet, bis dieses Volumenelement des ruhenden flüssigen Metalls durch stationäre Wärmeleitung seine Schmelzwärme an die Formwand abgegeben hat. So haben F. C. Bennett und H. H. Pokorny diese Methode angewendet und zur Berechnung des Wärmeaustausches und der Gießzeit die Fouriersche Wärmeleitgleichung zugrunde gelegt, die bei stationären Wärmeleitung verwendet werden kann. Der Wärmeübergangskoeffizient ist nach dem Fourierschen Ansatz und Glg. 2:

Glg. 2:

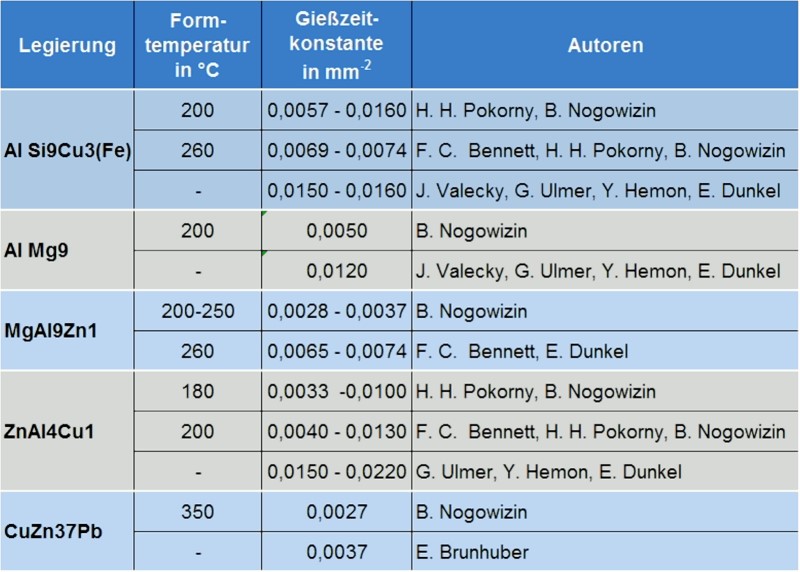

Tatsächlich ist der Wärmeübergangskoeffizient bei Vorliegen von Konvektion aber wesentlich größer als nach dem Fourierschen Ansatz. Bei bewegten Strömungen wird der Wärmeübergang dahin beeinflusst, dass mit einer Erhöhung der Strömungsgeschwindigkeit mehr Wärme vom bewegten Metall zur Formwand übergeht als beim ruhenden Metall. Die Gießzeitkonstante hängt demnach vom Wärmeübergang, den physikalischen Eigenschaften der Legierung und der Formtemperatur vor dem Gießen ab. Zum Vergleich wurden von B. Nogowizin die Gießzeitkonstanten nach Gießzeitdiagrammen und Tabellen im Schrifttum bestimmt und in Anlehnung an diese Auswertung in Tabelle 1 eingetragen.

Die Gießzeitkonstanten liegen dabei in relativ breiten Toleranzfeldern, insbesondere gilt das für die Zinklegierung ZnAl4Cu1. Die mehr oder minder großen Differenzen in den Angaben der Autoren verdeutlichen, dass eine große Streuung der Gießzeit vorliegen kann, es besteht daher nur eine bedingte Übereinstimmung bei den Formfüllzeiten. Daher empfiehlt es sich, die Gießzeiten von Gussteilen aus der Praxis zu betrachten. Ein Vergleich der Gießzeiten für eine große Anzahl von Druckgussbauteilen aus Aluminiumlegierungen hat J. Kopf durchgeführt. Aus insgesamt 267 Gussteilen hat er eine empirische Abhängigkeit der Gießzeit von der mittleren Gussstückwanddicke ermittelt und für den praktischen Bedarf einen linearen Zusammenhang zwischen der Gießzeit und der mittleren Gussstückwanddicke nach Glg. 3 festgestellt:

Glg. 3:

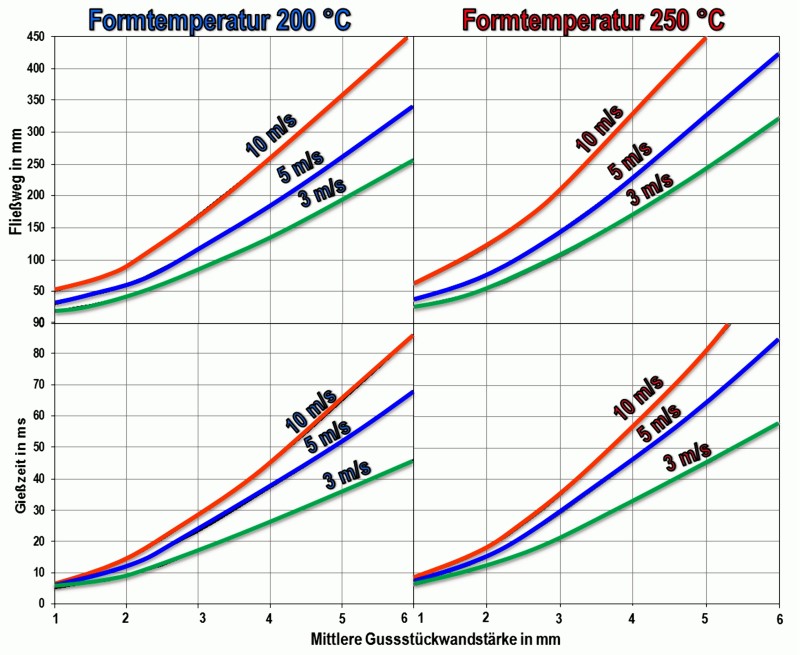

(Gießzeit nach J. Kopf für Aluminiumlegierungen)In Glg. 3 werden die Gießzeit in ms und die mittlere Gussstückwanddicke in mm angegeben. Die Gießzeitwerte liegen dabei in einem engen Bereich von 12,5 bis 75 ms bei einer mittleren Gussstückwanddicke von 1 bis 6 mm. Wird die Gießzeit weiter verlängert, so kann das zum Kaltfluss führen und nach J. Kopf steigt dann die Gefahr von Ausschuss deutlich an. B. Nogowizin schlägt in einer ausführlichen Untersuchung der Gießzeit- und Fließlängenbestimmung vor, die optimale oder maximale Gießzeit aufgrund einer Bedingung zu bestimmen, dass sich das kritische Volumen der festen Phase dann bildet, wenn die Legierung die kritische oder zulässige Stocktemperatur T = Tkr erreicht. Nach seinen Aussagen kann angenommen werden, dass die Schmelzbewegung im Formhohlraum beim Druckgießen durch die hohen Einströmgeschwindigkeiten und Drücke bis zu einem Volumenanteil von ca. 70 bis 80 % der festen Phase (nkr = 0,7 - 0,8) in der vorderen Strömungsfront möglich ist. Diese Werte wurden auch von Q. Han et al. bestätigt, der die langen Fließwege im Druckguss bei relativ hohem Anteil an erstarrter Phase auch auf die Schmelzebewegung und den Einfluss des Druckes zurück. Zusätzlich wird angenommen, dass die instationäre Formoberflächentemperatur von der Anfangstemperatur durch die Wärmestrahlung der strömenden Metallfront und durch die sehr kurze Kontaktzeit des bewegten Volumenelements mit der Formwand bei ihrer Erwärmung plötzlich bis zu einer konstanten Formoberflächentemperatur zunehmen wird. Damit muss die Formoberflächentemperatur unter dem strömenden Metallvolumenelementvergleich mit der Formtemperatur in der Innenwand mit einem Formtemperaturanstiegskoeffizienten bestimmt werden. Da die Berechnung aufwendig ist und die Kenntnis der thermophysikalischen Daten der jeweiligen Legierung erfordern sind die Ergebnisse für die Legierung Al Si9Cu3(Fe)in einem Gießzeitdiagramm in Bild 2 dargestellt.

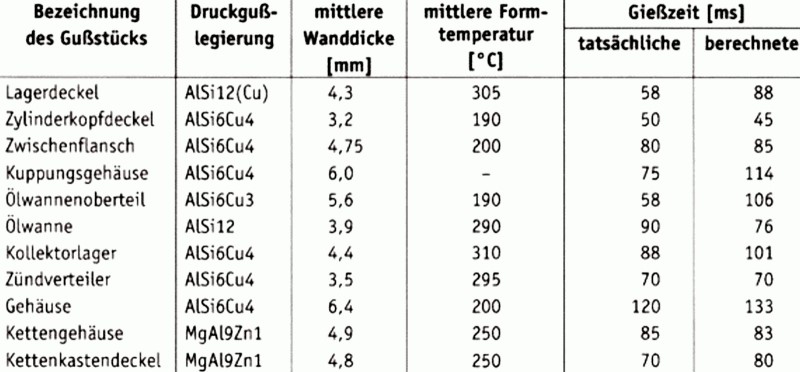

Vergleicht man die Berechnungen von B. Nogowizin mit den tatsächlichen Gießzeiten von Gussstücken, die von W. Venus ermittelt wurden und in Tabelle 2 angeführt sind, so ergibt sich eine relativ gute Übereinstimmung.

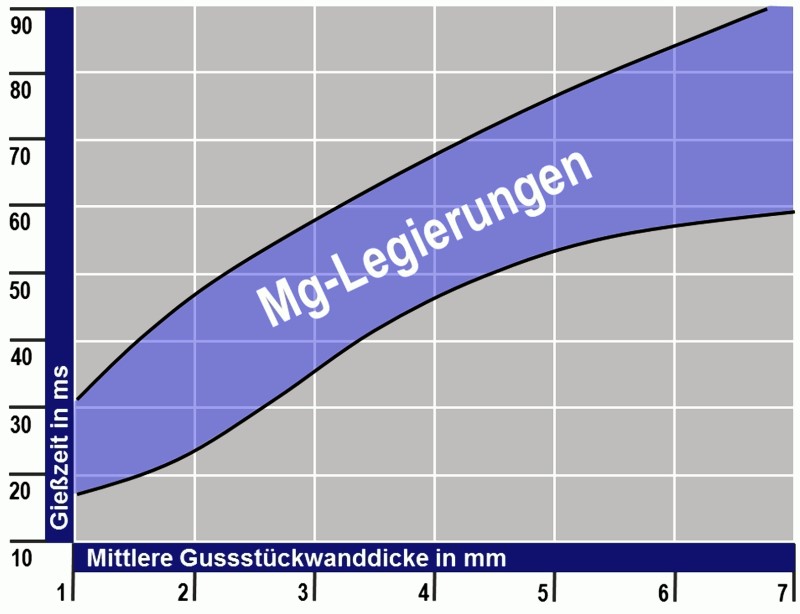

Bei gleichen Bedingungen für Gießzeit und Gießdruck sowie einheitlicher Überhitzung über Liquidustemperatur zeigen Aluminiumlegierungen mit geringem Erstarrungsintervall bzw. eutektische Legierungen wie Al Si12(Fe) die besten Formfüllungseigenschaften. Dies kann auch aus den Erfahrungen der Praxis nachvollzogen werden, wo eutektische Legierungen vor allem für dünnwandige, verwickelte Gussteile mit langen Fließwegen verwendet werden.Für Gussstücke aus den Magnesiumlegierungen hat A. Schuster ein Gießzeitdiagramm angegeben (Bild 3). In einem gewählten Bereich von 1 bis 6 mm mittlerer Gussstückwanddicke lässt sich eine Gießzeit von 15 bis 80 ms in diesem Diagramm ablesen. Dieses Gießzeitintervall für Magnesiumlegierungen deckt sich mit der Ermittlung der Gießzeiten nach J. Kopf für Aluminiumlegierungen. Das bedeutet, dass die Gussstücke aus Magnesiumlegierungen mit einer in etwa gleich kurzen Gießzeit wie solche aus Aluminiumlegierungen hergestellt werden könnten. Aufgrund des geringeren Wärmeinhaltes (Wärmekapazität) und der damit einhergehenden rascheren Erstarrung sind jedoch höhere Anschnittgeschwindigkeiten und geringere Formfüllzeiten praktisch notwendig. In Bild 3 gelten daher die Gießzeiten nur dann, wenn ausreichend hohe Formtemperaturen vorliegen. Grundsätzlich gilt auch, dass bei Verwendung von Magnesiumlegierungen mit geringerem Aluminium-Gehalt (AM20, S21, AE44…) kürzere Gießzeiten anzustreben sind als bei Legierungen mit höherem Al-Gehalt (AZ91, AM 60, AJ62 etc.).

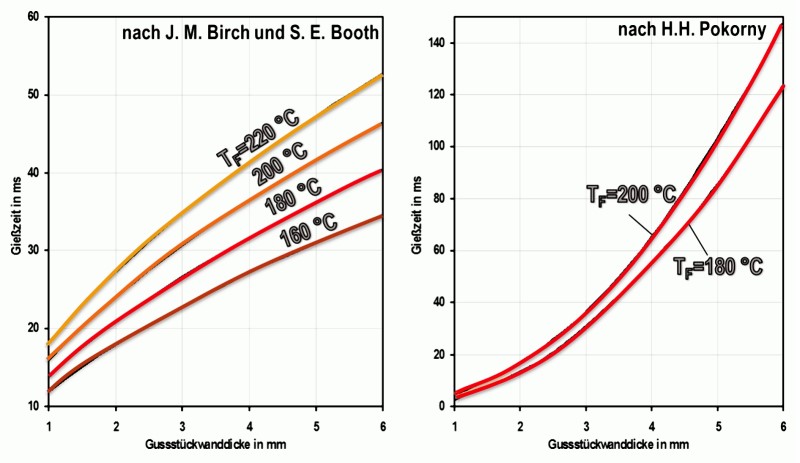

Für Zinklegierungen haben J. M. Birch und S. E. Booth die empirisch ermittelten Beziehungen zwischen der Gießzeit t, der Formtemperatur TF und der mittleren Gussstückwanddicke sm bei der Herstellung von Druckgussteilen aus Zinklegierungen, die eine für die Galvanisierung geeignete Oberfläche haben müssen, vorgestellt. Die maximal zulässige Gießzeit in Abhängigkeit von der Gussstückwanddicke und der Formtemperatur wurde durch eine empirisch ermittelte Beziehung verknüpft:

Glg. 4:

(Gießzeit nach J. M. Birch und S.E. Booth für Zn)

In Glg. 4 ergibt sich die Gießzeit in ms, wenn die Formtemperatur in °C und mittlere Gussstückwanddicke in mm eingesetzt werden. Diese empirische Gleichung hat sich bei Zinklegierungen als zuverlässig heraus gestellt. Die zulässige Gießzeit ist in Bild 4 dargestellt, in der zum Vergleich auch die empfohlenen Gießzeiten nach H. H. Pokorny zu entnehmen sind.

Die Gießzeitwerte von J. M. Birch und S. E. Booth liegen in einem sehr engen Bereich von 12 bis 18 bis 35 bis 53 ms für mittlere Gussstückwanddicke von 1 bis 6 mm. Die Gussstücke aus Zinklegierungen sollten nach diesen Daten mit einer kürzeren Gießzeit als aus Magnesium und Aluminiumlegierungen hergestellt werden. Sowohl in Glg. 3 als auch Glg. 4 sowie in den Gießzeitdiagrammen ist die Gießzeit nicht als quadratische Funktion von der mittleren Gussstückwanddicke definiert. Mit zunehmender Gussstückwanddicke steigt die Gießzeit nicht stärker als bei einem quadratischen Zusammenhang. Bei dickwandigen Gussstücken, an deren Gefüge hohe Anforderungen gestellt werden, können demzufolge bessere Ergebnisse erwartet werden, wenn Gussstücke mit einer sehr kurzen Gießzeit hergestellt werden.

Weiterführende Stichworte:

Formfüllzeit beim Druckgießen

Formfüllzeit

Strömungsgeschwindigkeit beim Druckgießen

Literatur:

W. Venus: Anschnitttechnik für Druckguss, VDG-Taschenbuch 3, Düsseldorf, 1975.

F. C. Bennett: Fachgerechtes Konstruieren von Druckgießformen zur Vermeidung von Anlaufschwierigkeiten, Giesserei-Praxis (1968), Nr. 3, S 46–51.

H. H. Pokorny: Fachgerechte Druckguss-Anschnitttechnik - Mit 80 % Wahrscheinlichkeit fehlehrfreie Gussstücke vom ersten Schuss an, Giesserei-Praxis (1969), Nr. 24, S. 421–429.

B. Nogowizin: Wahl der Hauptparameter von Druckgießmaschinen mit einer horizontalen Kaltkammer, Giesserei-Praxis (2000) Nr. 7, S. 281–286.

J. Kopf: Beitrag zur Theorie und Praxis des Druckgießvorganges, Giesserei (1970) Nr. 20, S. 633–641.

N. Nogowizin: Gießzeit und Fließlänge der Schmelze im Formhohlraum beim Druckgießen, Druckguss-Praxis (2005) Nr. 6, S. 213-221.

Q. Han, H. Xu: Fluidity of lloya under high pressure die casting conditions, Scripta Materialia (2005) 53, S. 7-10.

J. M. Birch, S. E. Booth: Beziehung zwischen Gießparametern und der Oberflächenbeschaffenheit von Zinkdruckguss, Giesserei-Praxis (1991) Nr. 11/12, S. 196-199.