Gleitschleifen

Dieses Verfahren ist ein auf chemisch-mechanischer Grundlage arbeitendes Verfahren zur Oberflächenbearbeitung.

Schleifkörper (Chips) und Werkstücke werden im Arbeitsbehälter der Maschinen in eine Relativbewegung zueinander gebracht, wobei Wasser und Compound die geforderte Oberflächenbearbeitung steuern. Von der Zusammensetzung und Größe der Chips hängen Metallabtrag, Schleifbild und Oberflächenrauheit ab, während maschinentechnische Faktoren den spezifischen Schleifdruck auf das Werkstück bestimmen. Der trogförmige Behälter ist dabei freischwingend aufgehängt und wird von einem Schwingungserreger in Schwingungen versetzt.

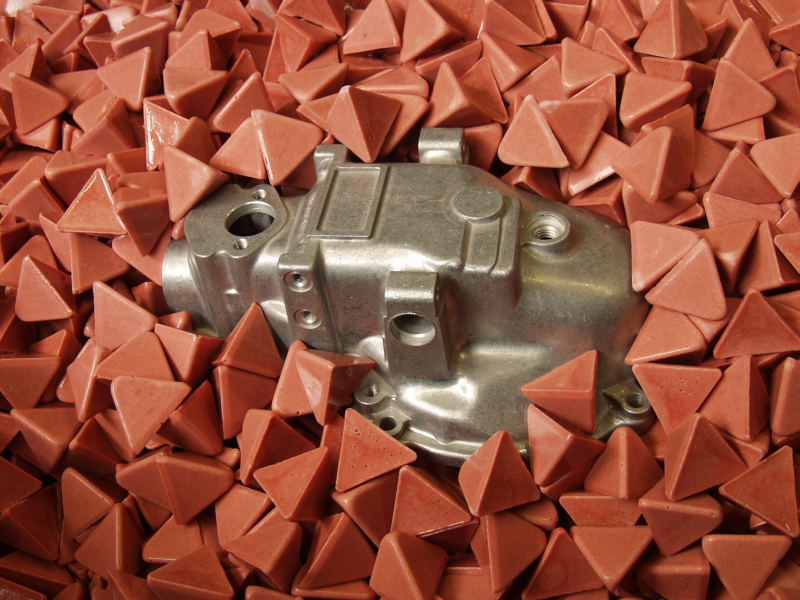

Zur optimalen Gleitschleifbehandlung wurden für die verschiedenen Werkstoffe und Bearbeitungsverfahren entsprechende, möglichst optimale Spezial-Schleifkörper entwickelt. Zur Anwendung kommen dabei heute meist keramische- oder kunststoffgebundene Formkörper, die in den unterschiedlichsten Dimensionen und Geometrien erhältlich sind (Bild 1). Qualitativ unterscheiden sich die Chips im spezifischen Gewicht, in der Härte und in ihrem Gefügeaufbau. Je nach ihren physikalischen Eigenschaften werden sie für das Schleifen, Glätten oder für die Glanzbildung eingesetzt.

Die Chips müssen folgende Anforderungen erfüllen:

- geringe Maßtoleranzen bei vorgeformten Chips

- hohe Formbeständigkeit bei fortlaufender Abnutzung

- gleich bleibende Schleifwirkung bei geringem Eigenabrieb

- hohe Splitterfestigkeit

Große Chips (20 - 35 mm) bewirken einen starken Materialabtrag und werden folglich für Grobbehandlungen wie Entrosten oder Entzundern eingesetzt. Für das Entgraten, Feinschleifen und Glätten werden Chips in der Größe von 10 - 20 mm verwendet, während man für ausgesprochene Glanz- und Polierarbeiten eine sehr kleine Körnung (3 - 10 mm) benötigt.

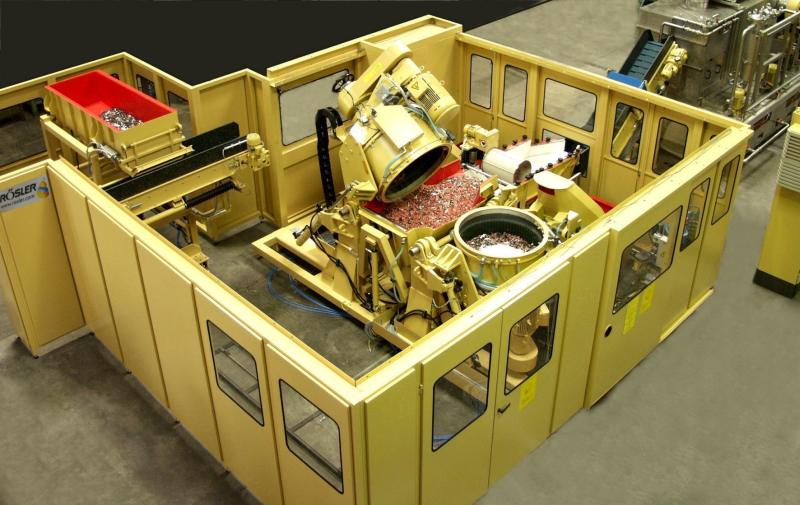

Das Gleitschleifen hat sich als besonders rationelle Form der Oberflächenbearbeitung bewährt. Dank der innovativen Entwicklungen verschiedener Hersteller nimmt es heute einen wichtigen Platz im Fertigungsprozess vor allem in den Druckgießereien ein, wo es vorzugsweise zum Entgraten von Druckgusserzeugnissen eingesetzt (Bild 2).

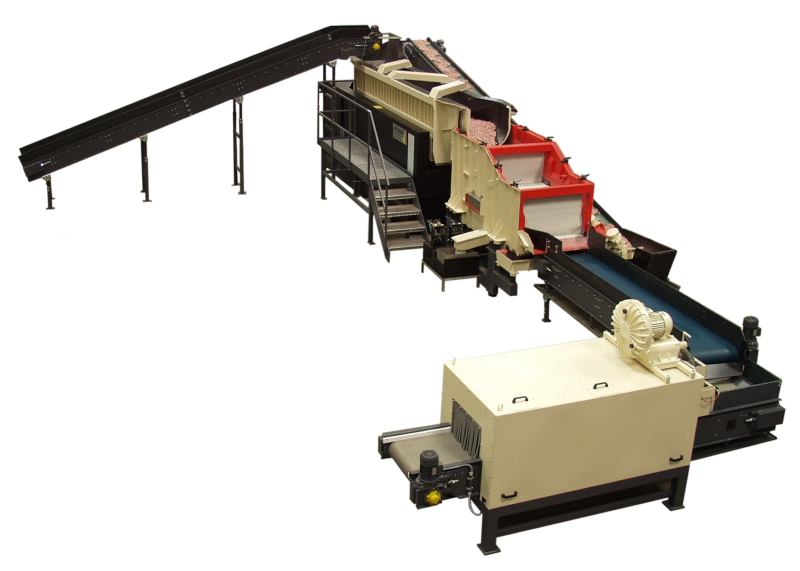

Sonderausführungen, speziell für die Gießerei-Industrie sind beispielsweise Rundvibratoren (Bild 3), Fliehkraftanlagen (Bild 4) welche über eine 15- bis 20-fach höhere Bearbeitungsintensität im Vergleich zu Vibratoren verfügen, Linear-Durchlaufanlagen (Bild 5) die im Wesentlichen zum Entgraten, Kantenverrunden, Reinigen und Kugelpolieren bei Arbeitsbehältern von 300 bis 850 mm Nutzbreite und einer Nutzlänge bis 6600 mm eingesetzt werden oder die Gleitschleifanlage „Long Radius“ für Magnesium-Druckgussteile (Bild 6). Durch das Entfernen der Flittergrate sollte die Arbeitssicherheit bei späteren Montagetätigkeiten des Werkers sichergestellt sein. Die Werkstücke durchlaufen beispielsweise den 400 mm breiten und 9.000 mm langen Bearbeitungskanal in nur 6,5 Minuten.