Kernschießmaschine

Maschine zur Herstellung von Sandkernen (allg. Kerne), welche hiermit entsprechend dem jeweiligen Kernformverfahren in den dafür geeigneten Kernkästen hergestellt werden.

Nach dem Stand der Technik können die Kernformmaschinen in solche für rieselfähige, trockene Maskenformstoffe (Kernblas-/Kernschüttmaschinen), für feuchte und trockene Formstoffe (Kernschießmaschinen) und in solche für vorwiegend feuchte Formstoffe (kontinuierliche Durchlaufmischer) eingeteilt werden.

Hierbei wird unter trockenem Formstoff z. B. harzumhüllter Sand (Croningsand) und unter feuchtem Formstoff z. B. eine Cold-Box- oder Kaltharzmischung verstanden. Generell werden bei der Kernherstellung die Formstoffe nicht verdichtet sondern chemisch und physikalisch gehärtet bzw. verfestigt. Die Art der Härtung wird durch das Verfahren bestimmt. Bei Raumtemperaturhärten beispielsweise Cold-Box-Formstoffe oder auch so genannte No Bake Formstoffe, bei höheren Temperaturen härten Maskenformstoffe oder Hot-Box-Formstoffe.

Kernblas-/Kernschüttmaschinen

Das Einfüllen des rieselfähigen Formstoffes in den heißen Kernkasten kann durch verschiedene Verfahrensprinzipien realisiert werden. Die Kernkastentemperaturen liegen zwischen 250 und 350 °C. Im einfachsten Fall wird der Formstoff mittels kippbaren Schüttgefäßen in den Kernkasten geschüttet. Unter Wirkung der Schwerkraft erfolgt die Konturenbildung. Höhere Kernfestigkeiten und bessere Oberflächen werden erreicht, wenn der Formstoff unter zusätzlichem Druck in den Kernkasten eingefüllt wird. Wegen der guten Fließfähigkeit des Formstoffes ist nur ein geringer Druck von 0,2 bis 0,4 MPa notwendig (Kernblasmaschinen).

Bei Anwendung des Schütt-Blas-Prinzips wird der Formstoffbehälter mit dem beheizten Kernkasten verriegelt und danach um 180° geschwenkt. Der Formstoff fällt in den Kernkasten und wird durch zusätzlichen Druck verdichtet. Nach Ablauf der Sinterzeit (Härtungszeit) haftet eine Formstoffschicht an der heißen Kernkastenkontur. Der thermisch unbeeinflusste Formstoff rieselt nach Ablauf der variierbaren Härtezeit und Rückschwenken aus dem Kernkasten in den Formstoffbehälter zurück und kann für die nachfolgenden Arbeitstakte wieder verwendet werden. Durch zusätzliche Vibration kann das Zurückfließen in den Formstoffbehälter unterstützt werden. Von der Dauer der Härtezeit (in der Regel zwischen 40 und 120 s) hängt die Schichtdicke der verfestigten Formschale ab Die Bilder 1 und 2 zeigen Ausführungsbeispiele.

Kernschießmaschine

Hierbei wird der Kernsand mit hoher Geschwindigkeit, welche durch eine schlagartige Expansion eines begrenzten Druckluftvolumens entsteht, in den Kernkasten eingeschossen. Dadurch ist der Füllvorgang mit einer gewissen Verdichtung des Formstoffes verbunden. Es können sowohl feuchte als auch trockene Formstoffe in Abhängigkeit des Verfahren in kalte oder heiße Kernkästen geschossen werden.

Am Beispiel der Kernherstellung nach dem Cold-Box-Verfahren wird im Folgenden die Arbeitsweise einer Kernschießmaschine erläutert:

Der Formstoff wird nach der Aufbereitung dem Maschinenbunker zugeführt. Danach erfolgt das Schießen in den Kernkasten. Der Kernkasten ist hydraulisch gespannt, dies verhindert beim Schießen und Begasen jede Kernkastenbewegung. Die Spann- und Trennvorrichtungen sind auswechselbar, so dass mit vertikal und horizontal geteilten Kernkästen gearbeitet werden kann. Nach dem Einschießen des Formstoffes über die an den Kernkasten angepresste Schießeinheit wird die Härtevorrichtung eingefahren und der Härtevorgang realisiert. Danach wird der Trennvorgang eingeleitet. Das bewegliche Kernkastenteil wird geschwenkt, aus dem festen Kernkastenteil wird der Kern auf das Transportband abgestoßen (Film). Die Formwerkzeuge können aus Holz, Kunststoff oder Metall sein. Die Werkstoffauswahl richtet sich nach der Seriengröße. Die Begasungsplatten müssen gut abgedichtet und so konstruiert sein, dass das Härtegas gleichmäßig in alle Kernbereiche eindringen kann. In den Kernkästen sind Entlüftungsdüsen anzubringen, die eine gute, gleichmäßige Durchströmung des Kernssichern. Je größer die Entlüftungsquerschnitte, desto geringer ist der Strömungswiderstand beim Begasen, umso schneller härtet der Kern.

Die Kernkästen sind so konstruiert, dass die Entlüftungsquerschnitte (Schlitzdüsen) 3 bis 5% der Kernkastenoberfläche belegen. Die Kernkästen können als geschlossenes oder offenes System ausgelegt. Beim geschlossenen System werden Restkatalysator und Spülluft im Kernkasten selbst gesammelt und danach der Absauganlage zugeführt. Beim offenen System tritt der überschüssige Katalysator aus dem Kernkasten aus und wird von einem Luftschleier, der ein Abströmen in die Umgebungsluft verhindert, abgesaugt und der Entsorgungseinrichtung zugeführt.

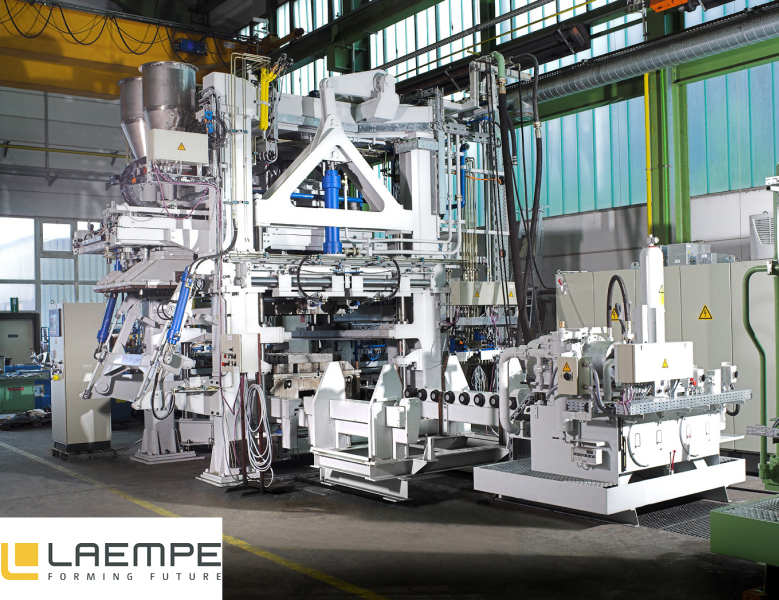

Eine Hochleistungsmaschine für den 24-Stunden-Dauerbetrieb für kalte oder heiße Kernhärtungsverfahren und einem Schussvolumen von 10 bis 150 Liter, mit Einfach- oder Mehrfachschießkopf zeigt Bild 3. Diese Maschine ist geeignet für die Bearbeitung von bis zu 6-teiligen Werkzeugen und besitzt einen automatischen Werkzeugwechsel. Eine progressive Zentralschmierung, Bedienerführungssystem mit automatischer Fehlerdiagnose komplettieren diese Ausführung. Eine komplett automatisierte Kernfertigungszelle zeigt Bild 4.

Kontinuierlicher Durchlaufmischer

In dieser, vorwiegend in der Kaltharzformereien eingesetzten Anlagen erfolgt die Aufbereitung des Formstoffes indem am Anfang des Mischtroges Quarzsand und Katalysator hinzugegeben wird. Nach dem Mischen beider Komponenten wird der Binder zugesetzt. Am Ende des Mischtroges kann der fertige Formstoff direkt entnommen und in das Formwerkzeug eingefüllt werden. Die exakte Zugabe der einzelnen flüssigen Komponenten wird über Dosiereinrichtungen realisiert.

Die Entwicklung der einzelnen Bindersysteme (s. Anorganische Bindersysteme bzw. Organische Bindersysteme) in Hinblick auf die Erhöhung der Härtungsgeschwindigkeit führt auch zur ständigen Weiterentwicklung der Formstoffmischer dieser Bauart. Der Formstoff wird im Werkzeug durch die Schwerkraft verdichtet und gegebenenfalls mit Hand oder Rütteleinrichtungen nach verdichtet. Die Aushärtung erfolgt chemisch.

Film: Prinzip der Kernherstellung nach dem Cold-Box-Verfahren (Laempe Mössner GmbH, Schopfheim)