Seigerfaktor

Faktor zur Berechnung des Seigerungsverhaltens in AlSiCu-Legierungen.

Bei eisen-, manganhaltigen Aluminiumlegierungen, insbesondere Druckgusslegierungen vom Typ Al-Si-Cu-Fe, können sich bei zu geringer Warmhaltetemperatur intermetallische Phasen der Zusammensetzung Al(Fe,Mn), Cr)Si bilden, die zur Schlammbildung im Ofen führen können.

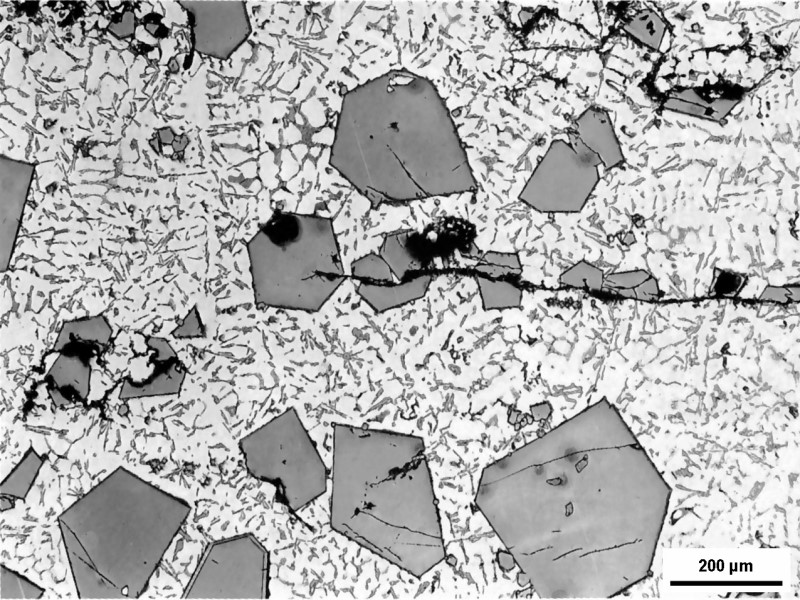

Der sich beim Schmelzen und Warmhalten bildende Schlamm besteht vor allem aus Aluminium- und Magnesiumoxiden (Al2O3, MgO) und den primären, intermetallischen Phasen, die Al, Si, Fe, Mn, Mg und Cr enthalten. Auffällig im Gefüge sind bei Vorliegen von Schlamm vor allem die größeren polygonalen γ-Al(FeMn)Si-Phasen, wie sie aus Bild 1 hervorgehen.

Sowohl die Oxide als auch die Fe-Phasen weisen hohe Schmelzpunkte und einen höhere Dichte auf und zeigen daher die Tendenz, sich im Ofen bei geringer Badbewegung und aufgrund der Einwirkung der Schwerkraft in Form des Ofenschlamms abzusetzen. Aus diesem Grund spricht man oft auch von sog. „Schwereseigerungen“ bzw. „Schwerkraftseigerungen“.

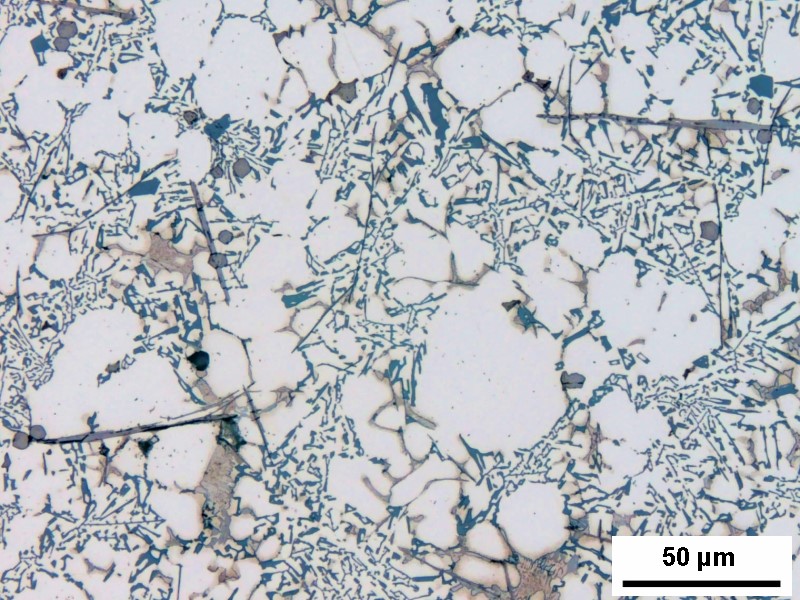

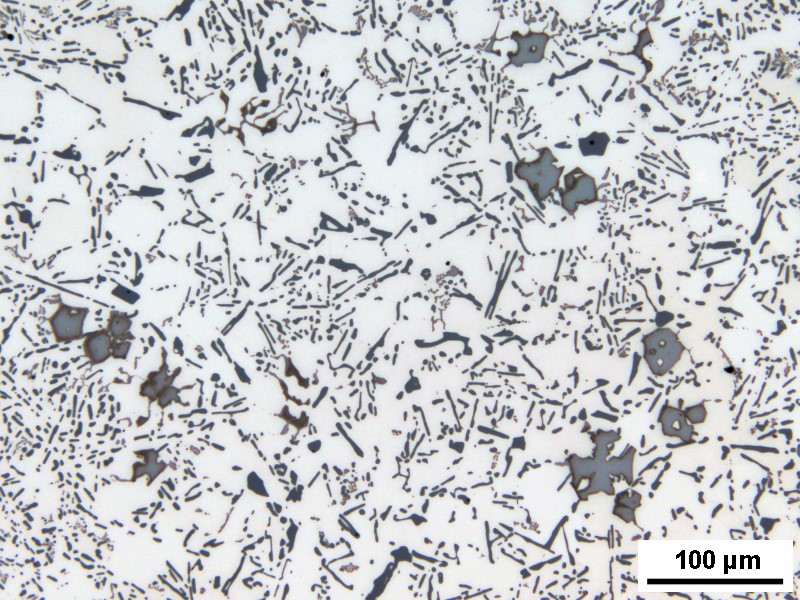

Kleine, polygonale γ-Al(FeMn)Si-Partikel sind in der Regel ein charakteristischer Bestandteil von AlSiCuFe-Legierungen (Bilder 2 und 3), erst bei gehäuftem Auftreten und bei größeren Abmessungen spricht man von Gefügeanomalien in Form von “harten Einschlüssen“ und meint damit die Schwereseigerungen bzw. den Schlamm (s. a. Harte Stellen).

Wird dieser Schlamm in das Gussteil eingeschleppt, so wird dadurch das Fließvermögen herab gesetzt bzw. weisen Gussteile mit diesen „harten Einschlüssen“ nachfolgend eine erschwerte Bearbeitbarkeit auf bzw. wird infolge die Standzeit der Zerspanungswerkzeuge drastisch verringert. Tabelle 1 führt die Werte der Mikrohärte der Gefügephasen an. Zudem können die mechanischen Eigenschaften bei übermäßigem Auftreten von Schwereseigerungen herab gesetzt werden.

Die Schlammbildung kann auch zu einer verstärkten Klebeneigung führen, da die Schmelze durch das in den intermetallischen Phasen abgebundene Fe und Mn an diesen Elementen verarmt (Anm: Fe und in geringerem Ausmaß auch Mn reduzieren grundsätzlich die Klebeneigung von Aluminium-Legierungen für den Einsatz im Dauerformguss).

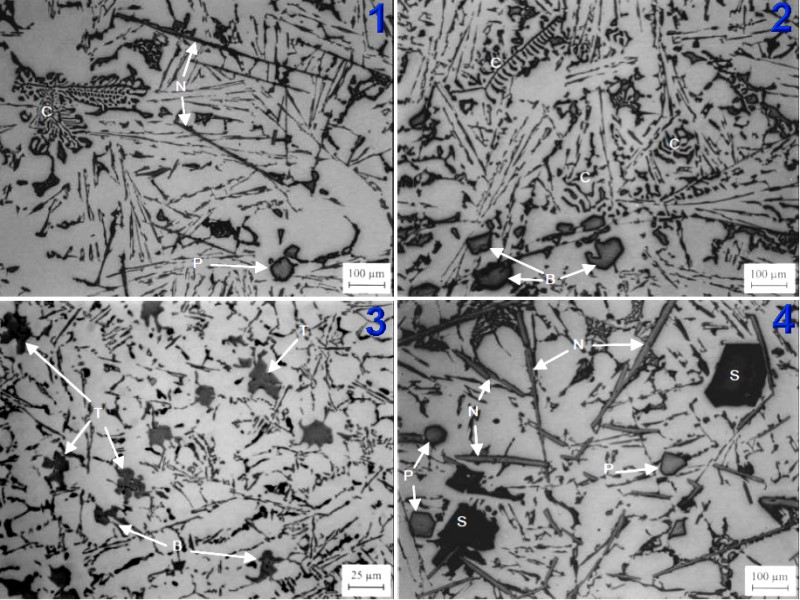

Eisenreiche Phasen treten im Gefüge in unterschiedlicher Ausbildung auf: sie können sowohl nadelförmig (siehe Eisennadeln, auch α-AlFeSi-Phase), polygonal bis blockförmig, sternenförmig oder chinesenschriftförmig vorliegen (Bild 4), wobei die nadelige Form insbesondere die erzielbare Bruchdehnung verringert. Um das zu verhindern, werden Elemente wie Mn oder Cr zugegeben um die Morphologie der Fe-Phasen günstig zu beeinflussen und eine zu starke Nadelbildung zu verhindern. Je höher nun der Eisengehalt und der Gehalt an Korrekturelementen wie Mn oder Cr, umso wahrscheinlicher ist aber die Bildung komplexer intermetallischer Phasen, die auch bei zu geringer Schmelze- und Warmhaltetemperatur zur Schlammbildung führen können.

Nach Untersuchungen von J. Gobrecht und J. L. Jorstadt hängt die Schlammbildung von folgenden Faktoren ab:

- Chemische Zusammensetzung der Legierung (insbesondere Fe-, Mn- und Cr-Gehalt)

- Schmelze- bzw. Warmhaltetemperatur

- Zeit und Badbewegung (in ruhenden Schmelzen bildet sich der Schlamm und die Schwereseigerungen früher)

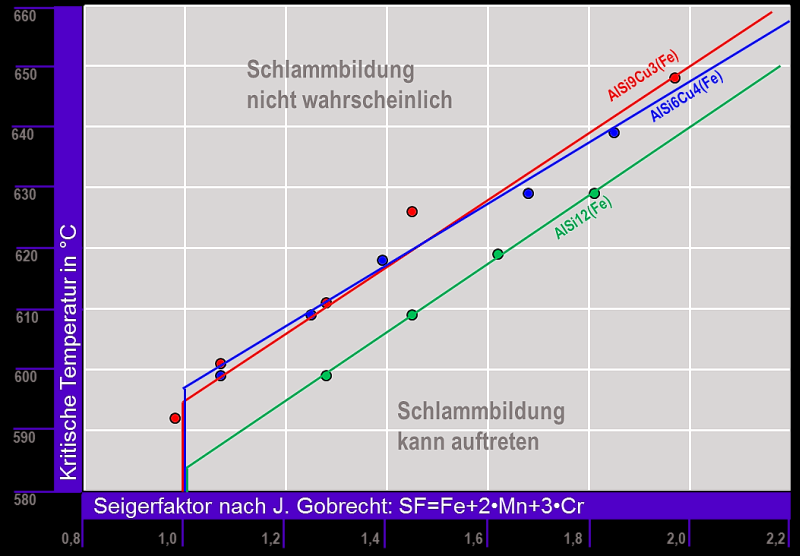

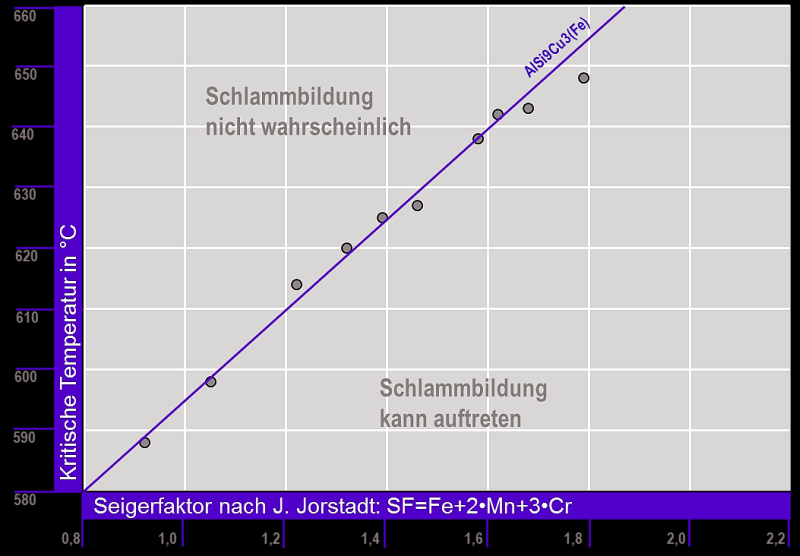

Für Al-Si-Cu-Legierungen haben beide aufgrund empirischer Untersuchungen einen Seigerungsfaktor SF (Glg. 1) gefunden, der aus dem Fe-, Mn- und Cr-Gehalt berechnet wird:

Glg. 1:

Aus Glg. 1 kann nun bei bekannter chemischer Zusammensetzung der Seigerfaktor errechnet werden und damit aus dem Seigerdiagramm in Bild 5 und 6 die Mindest-Warmhaltetemperatur entnommen werden, bei der keine Schlammbildung mehr auftritt.

Beispiel:

Legierung Al Si9Cu3(Fe) (VDS-Bez. 226) mit Fe = 0,89 %, Mn=0,38 %, Cr = 0,06 %:

Aus Bild 5 lässt sich mit SF = 1,83 eine Mindestwarmhaltetemperatur von 640 °C entnehmen. Unterhalb dieser Temperatur ist die Bildung von Schwereseigerungen wahrscheinlich, darüber tritt keine Schlammbildung auf.

Die Morphologie, Menge und Größe der sich bildenden Fe-haltigen Phasen wird nach S. Shabestari vor allem durch die chemische Zusammensetzung (Fe-Gehalt) und die Erstarrungsgeschwindigkeit bestimmt. Shabestari u. a. fanden heraus, dass keine Schlammbildung vorliegt, wenn folgende Bedingung (Glg. 2) gilt:

Glg.2:

Nach Glg. 2 könnten sich daher bei einem Eisengehalt von Fe = 1 % auch oberhalb einer Warmhaltetemperatur von 680 °C Schwereseigerungen bilden, nach Gobrecht und Jorstadt bildet sich Schlamm aber nur unter 600 °C. Obwohl der Seigerfaktor nach Gobrecht und Jorstadt weit verbreitet und akzeptiert ist, findet auch manchmal die Glg. 3 Anwendung, die nachfolgend aufgrund der Vollständigkeit angeführt wird.

Glg. 3:

Weiterführende Stichworte:

Blockseigerung, Umgekehrte Blockseigerung, Kristallseigerung, Mikroseigerung

Seigerungsfaktor (Gusseisen)

Literatur:

M. M. Makhlouf M., D. Apelian, Casting Characteristics of Aluminium Die Casting Alloys, Final Report DOE/ID—131716 prepared for US Department of Energy, 2002.

M. M. Makhlouf, D. Apelian, and L. Wang, Microstructure and Properties of Aluminum Die Casting Alloys, NADCA, 1999.

J. L. Jarstad, “Understanding Sludge”, Proceedings of 14th SDCE International Die Casting Congress and Exposition, Toronto, Ontario, Canada, May 11-14, 1987, Paper No. G-T87-011.

J. Gobrecht, “Schwerkraftseigerung von Eisen, Mangan und Chrom in Aluminiuim-Silizium-Legierungen, Teil 1, Gießerei, Vol. 61, Nr. 10, 1975, Seite 263-265.

S. G. Shabestari, and J. E. Druzleski, “The Effect of Solidification Condition and Chemistry on the Formation and Morphology of Complex Intermetallic Compounds in Aluminum-Silicon Alloys”, Cast Metals, Vol. 6, No. 4, 1994, pp 217-224.