Temperiergerät

Die Formtemperierung dient dem Aufheizen und Halten der Form auf Betriebstemperatur, der Sicherung einer gleichmäßig hohen Qualität der Druckgussteile, der Optimierung der Zykluszeit und der Standzeitverlängerung der Druckgießform. Diese Aufgaben werden von "Temperiergeräten" oder "Heiz-/Kühlgeräten" übernommen, wobei unter diesen Begriffen alle jene Apparate verstanden werden, welche einen angeschlossenen Verbraucher durch Heizen oder Umwälzen eines flüssigen Mediums auf Produktionstemperatur bringen und diese durch Heizen oder Kühlen konstant halten.

Die Formtemperatur ist von entscheidender Bedeutung für den Wärmeabfluss aus der Schmelze sowie für die Formfüllung und Erstarrung des Druckgussteils. Eine der primären Fehlerquellen beim Druckgießen ist eine gießtechnisch nicht optimale Formtemperatur.

Einteilung der Temperiergeräte:

Man unterscheidet Temperiergeräte für Betrieb mit Wasser oder Wärmeträgeröl. Die Geräte für den Wasserbetrieb haben in der Regel eine maximale Vorlauftemperatur von 90 °C bzw. von 180 °C, wenn es sich um Druckwassergerät handelt. Bei Ölgeräten kann eine maximale Vorlauftemperatur von bis zu 350 °C erreicht werden.

Weitere Unterscheidungskriterien sind:

- Temperiergeräte mit Badbeheizung

- Temperiereräte mit Zwanglaufsystem: Öltemperiergerät, Druckwassergerät

- Temperiergeräte mit direkter oder indirekter Kühlung

- Einkreis- oder Mehrkreisgeräte

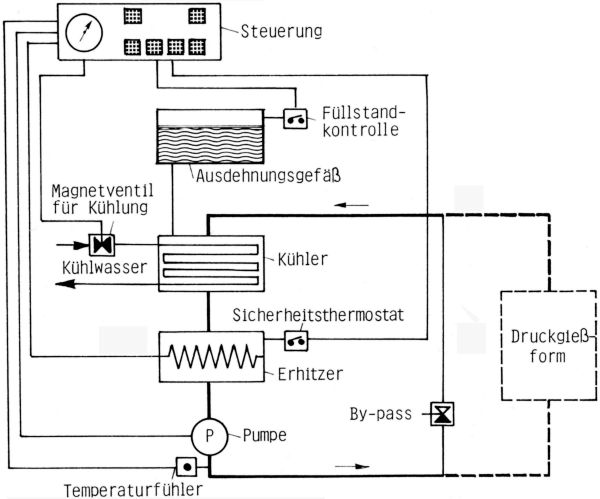

Prinzip:

Das grundsätzliche Prinzip ist in Bild 1 beschrieben. Der Wärmeträger wird dazu aus einem Tank mit einem eingebauten Kühler und einer Heizung von einer Pumpe zur Druckgießform gefördert und fließt dann wieder in den Tank zurück. Ein Temperaturfühler misst dabei die Temperatur im Medium und übergibt den Wert an die Steuerung. Diese regelt die Temperatur des Wärmeträgers und damit indirekt die Temperatur der Druckgießform. Steigt in der Form die Temperatur an und über einen am Regler eingestellten Sollwert, so öffnet ein vom Regler angesteuertes Magnetventil den Kühlwasserkreislauf so lange, bis die Temperatur des Wärmeträgers und damit die Formtemperatur wieder den Sollwert erreicht hat. Ist die Formtemperatur zu niedrig, so wird in Analogie zum Kühlen die Heizung eingeschaltet.

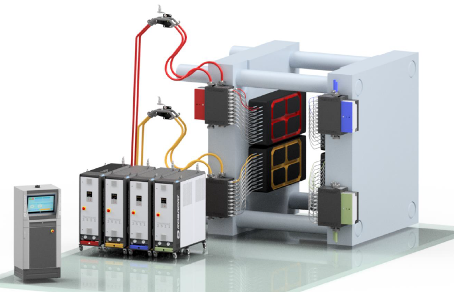

Es werden Öl-Temperiergeräte angeboten, die in der Regel für Vorlauftemperaturen bis zu 300 °C ausgerüstet sind, in Sonderausführung werden Geräte mit maximalen Vorlauftemperaturen bis zu 350 °C erzeugt, beispielhaft sind solche Temperiergeräte in Bild 2 (Robamat Automatisierungstechnik GmbH) und Bild 3 (Regloplas AG) ersichtlich. Moderne Geräte verfügen heute über die gängigen Bus-Schnittstellen zur Kommunikation mit den Druckgießmaschinen und lassen sich somit einfach in den Prozess und die Gesamtautomatisierung integrieren.

Das Hochleistungs-Mehrzonentemperiergerät Type 2511, Bild 4 und das Video (Robamat Automatisierungstechnik GmbH) wurde entwickelt um den thermischen Haushalt von bis zu 80 Kreisen individuell steuern und kontrollieren zu können.

Das fortschrittliche Temperierkonzept verkürzt die Zykluszeiten massiv und verbessert dabei in Kombination mit konturnahen Kühlkanälen und angepasstem Sprühkonzept die Bauteilqualität.

Die integrierte Leckagen-Überwachung < 100 ml bietet dem Nutzer größtmögliche Sicherheit während der Produktion.