Umschaltpunkt

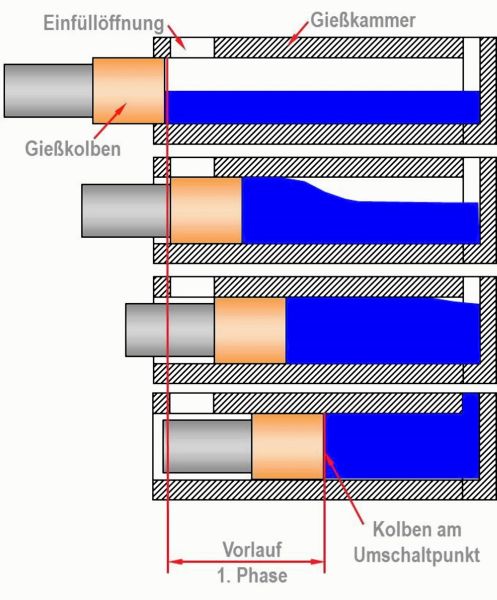

Jener Punkt beim Druckgießen, bei dem der Kolben von der langsamen Vorlaufgeschwindigkeit v1 (Geschwindigkeit der 1. Phase) auf hohe Geschwindigkeit v2 (Formfüllgeschwindigkeit, Geschwindigkeit der 2. Phase) beschleunigt wird (siehe Bild 1).

Sowohl bei Kaltkammer- als auch Warmkammermaschinen muss das in der Gießkammer (bei Kaltkammer-Druckgießmaschinen) bzw. Gießbehälter (bei Warmkammermaschinen) befindliche Metall beim Anfahren des Gießkolbens erst aufgestaut werden. Dieses Aufstauen des Metalls (die 1. Phase bzw. Vorlaufphase) erfolgt mit langsamer Gießkolbengeschwindigkeit um

- die eingeschlossene Luft während des Aufstauens des Metalls zu verdrängen und

- Verwirbelungen der Luft mit dem Gießmetall zu vermeiden.

Die Füllung des Formhohlraumes muss dagegen mit hoher Geschwindigkeit und in kurzer Zeit ablaufen, um

- eine vollständige Formfüllung zu erreichen,

- vorzeitige Teilerstarrungen zu verhindern,

- eine gute Gussqualität und Konturwiedergabe zu erzielen.

Die dafür notwendigen Formfüllzeit beim Druckgießen können sehr kurz sein, so dass also hohe Strömungs- und Gießkolbengeschwindigkeiten in der Formfüllphase (2. Phase) erforderlich sind. Man benötigt für das Druckgießen daher zumindest eine zweiphasige Steuerung des Gießantriebs.

Zusammengefasst kann festgehalten werden:

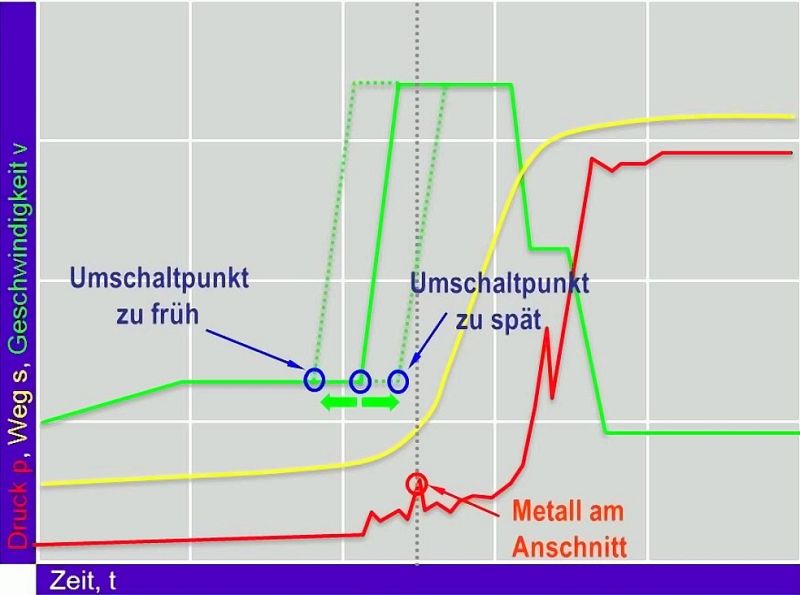

In der ersten Phase wird das Gießmetall mit langsamer Geschwindigkeit bis zum Umschaltpunkt aufgestaut. Bei Erreichen des Umschaltpunktes wird der Kolben auf die zur Formfüllung notwendige hohe Geschwindigkeit beschleunigt. Der Hochgeschwindigkeitsbereich wird als 2. Phase oder Fomfüllphase bezeichnet, hier erfolgt die Füllung des eigentlichen Formhohlraumes mit dem flüssigen Metall (Bild 2).

Eine zweiphasige Steuerung umfasst daher den langsamen Vorlauf und die schnelle Formfüllung (mit dem Umschalten von v1 auf v2 am Umschaltpunkt) und mit dem anschließendem Einwirken des sich ergebenden Enddruckes (es wirkt nur der verfügbare Speicherdruck zur Gussstück- Nachverdichtung, siehe Gießdruck) auf den gefüllten Formhohlraum.

Von einer dreiphasigen Steuerung spricht man, wenn am Ende der Formfüllung ein Multiplikator zugeschaltet wird (siehe Bereich 3. Phase in Bild 1), wodurch sich der zur Nachverdichtung nutzbare Enddruck über den Speicherdruck hinaus erhöht. Die Geschwindigkeitssteuerung ist jedoch in beiden Fällen zweiphasig (langsamer Vorlauf und rasche Formfüllung).

In der Regel erfolgt die Umschaltung über den Weg und zwar über die Eingabe des Wegpunktes bei der Programmierung der Gießkurve (bei elektronischer Wegmessung) oder mechanisch über Betätigung eines auf der Gießkolbenstange mitlaufenden Steuernockens. In beiden Fällen öffnet ein Steuerimpuls das Schussventil am Druckspeicher bzw. steuert das Stetigventil an und gibt den „Schuss“ frei (Film 1).

Film 1: Einpressvorgang mit Umschalten in die 2. Phase am Umschaltpunkt, mit freundlicher Genehmigung von Les Fondeurs de France

Je nach den erforderlichen Bedingungen des betreffenden Gussstückes ist der Umschaltpunkt einstellbar und dieser ist jedenfalls ein signifikantes Qualitätskriterium, das es zu überwachen gilt.

Die richtige Lage des Umschaltpunktes

Insbesondere bei horizontalen Kaltkammermaschinen muss der Umschaltpunkt in erster Linie mit dem Füllgrad koordiniert werden, da ja die Gießkammer vor dem Anfahren nur zum Teil befüllt ist.

Je niedriger der Füllgrad, umso mehr Luft muss beim Vorlauf über die Trennfugen und die Formteilungsebene ausgetrieben werden. Aus diesem Grund ist es grundsätzlich zweckmäßig, einen möglichst hohen Anfangsfüllgrad anzustreben, der aber in der Praxis nicht immer zu erreichen ist. Je nach Bauart der Maschine und Form (Bauhöhe des festen Schildes, Gießhub, Formhöhe, Verteilerzapfen, den notwendigen Abständen für die Metallzuführung etc.) ergeben sich zwangsweise Restriktionen in der Länge der Gießkammer. Nicht immer kann in der Praxis ein hoher Anfangsfüllgrad durch Verkürzung der Gießkammer-Baulänge und/oder durch einen kleineren Kolbendurchmesser realisiert werden bzw. sind diese Maßnahmen auch nicht immer zweckmäßig.

Die Möglichkeit der Verwendung einer höheren Dosiermenge besteht zwar grundsätzlich, verursacht aber auch einen dickeren Gießrest mit nachfolgender Reduktion der Zykluszeit (längere Gießrestkühldauer) bzw. eine unnötig hohe Wärmebeanspruchung (s. Wärmebilanz) und verteuert das Druckgussteil, da die Kosten für den Metallaufwand steigen.

Prinzipiell wird nach dem Überfahren der Gießkammer-Einfüllöffnung durch den Gießkolben ein gewisses Luftvolumen eingeschlossen und durch das vollständige Aufstauen des Gießmetalls in der Gießkammer sollte die Luft – möglichst ohne Verwirbelung – vor dem Metall geführt und damit ausgetrieben werden. Bild 2 zeigt diesen Zustand bzw. zeigt Film 2 einen korrekten Vorlauf anhand eines Wassermodells.

Film 2: Aufstauen des Metalls in der Vorlaufphase, Film des Wassermodells mit freundlicher Genehmigung von Bühler AG

In der Regel erfolgt zu diesem Zeitpunkt die Umschaltung auf die hohe Kolbengeschwindigkeit und das flüssige Metall wird dann im Gießlauf beschleunigt und im Anschnitt mit der nun gewählten und korrekten Anschnittgeschwindigkeit (siehe Strömungsgeschwindigkeit beim Druckgießen) in den Formhohlraum gepresst. Zu beachten ist dabei, dass zum Teil dabei auch das im Gießlauf befindliche Luftvolumen mit dem Metall verwirbelt wird, was sich nachteilig auf die Gussqualität auswirken kann (siehe Film 3).

Film 3: Verwirbelungen und Lufteinschlüsse im Lauf nach Auslösen der 2. Phase am Umschaltpunkt, Film des Wassermodells mit freundlicher Genehmigung von Bühler AG

Eine Methode zur Verhinderung der Luftverwirbelung im Lauf und zur Festlegung des Umschaltpunktes besteht darin, jenen Wegpunkt zu berechnen, an dem das Metall bis unmittelbar vor dem Anschnitt aufgestaut ist. Aufgrund der Dosierschwankungen der gängigen Dosieröfen bzw. Dosieraggregate ist jedoch der exakte Wegpunkt praktisch schwierig festzulegen. Eine mögliche Abhilfe dafür bietet der Einsatz von Metallfront-Kontaktsensoren, die unmittelbar im Lauf vor dem Anschnitt verbaut werden und damit eine exakte Umschaltung unabhängig von Dosierschwankungen garantieren, wenn diese mit der Steuerung der Maschine gekoppelt werden.

In vielen Fällen liegen jedoch mehrere Anschnitte vor, die nicht zwangsweise in gleicher Höhe angeordnet sind, so dass auch hier über zerstörungsfreie Prüfungen der für die Gussteilqualität günstigste Umschaltpunkt eruiert werden sollte. Aufgrund der Trägheit kann auch die Beschleunigung der angetriebenen Massen – Schmelze, Kolben, Kolbenstange etc. – durch den Gießantrieb nicht unmittelbar erfolgen und benötigt Zeit, weshalb es aber durchaus günstig sein kann, den Umschaltpunkt kurz nach dem Aufstauen des Metalls, d. h. ein kurzes Stück nach Erreichen eines Füllgrades von 100 %, zu wählen. Zu diesem Zeitpunkt sollte die Strömungsspitze noch nicht in den Formhohlraum vorgedrungen sein.

In einer ersten Näherung ist daher der Wegpunkt bei Aufstauen auf 100 % Füllgrad in der Gießkammer eine geeignete Wahl für den Umschaltpunkt. Die Berechnung dieses Wegpunktes erfolgt nach

Glg. 1:

sFüllgrad100%

Wegpunkt des Kolbens in mm bei Aufstauen auf 100 % Füllgrad = erste Näherung für die Lage des Umschaltpunktes

lKG

Aktive Gießkammerlänge in mm

mAbguss

Gesamtes Abgussgewicht in g

ρl

Dichte des Gießmetalls in g/cm3 im flüssigen Zustand (l=liquid)

AK

Kolbenfläche in cm2, berechnet aus AK = dK2*π/4, worin mit dK der Kolbendurchmesser in cm einzusetzen ist

Bei dickwandigen und großvolumigen Teilen kann aber auch ein Vorfüllen mit langsamer Geschwindigkeit hilfreich für die Gussqualität, d. h. der Umschaltpunkt wird bereits bei Teilfüllung des Formhohlraumes gesetzt. Dies ist ein oft praktiziertes Vorgehen, da dadurch das erforderliche Nachverdichtungsvolumen verringert wird. In jedem Fall ist eine Interpretation der Ergebnisse einer Formfüllungssimulation (s. Erstarrungssimulation) hilfreich, da diese sehr gut und realitätsnah die Verhältnisse zum Zeitpunkt des Umschaltens wieder gibt.

Zusammenfassung:

Der Umschaltpunkt bestimmt die Dauer der 1. Phase. Beim Umschalten müssen alle bewegten Teile beschleunigt werden. Ein gewisser Hub sowie Zeit und Kraft sind dazu erforderlich. Der Umschaltpunkt liegt daher üblicherweise im Bereich der Gießlauffüllung. Eine korrekte Umschaltung erfordert eine hohe Dosiergenauigkeit!

Lage des Umschaltpunktes zu spät (Bild 3):

Die Schmelze füllt den Formhohlraum teilweise mit der Geschwindigkeit der 1. Phase, es besteht die Gefahr von Kaltfluss, die Formfüllzeit verlängert sich. Die bereits in der Form befindliche Schmelze wird nicht mehr korrekt beschleunigt,

die Füllung verändert sich damit.

Lage des Umschaltpunktes zu früh (Bild 3):

Es kann sich eine Überschlagswelle in der Gießkammer ausbilden, es besteht die Gefahr des vermehrten Auftretens von Lufteinschlüssen.