Oolithisierung

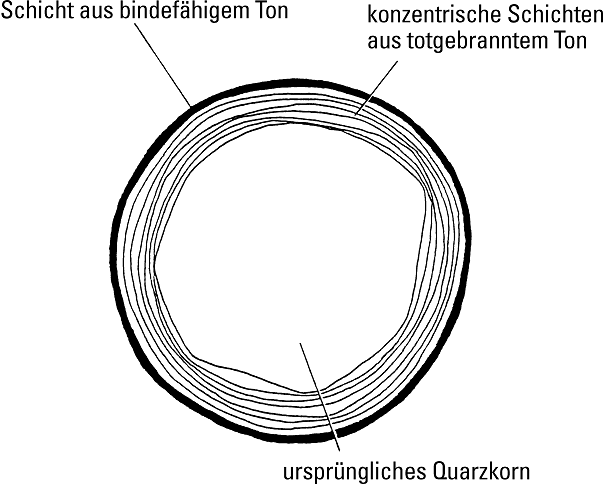

Ausbildung von Schamottehüllen um die Quarzkörner eines bentonitgebundenenFormsandes durch hohe thermische Belastung.

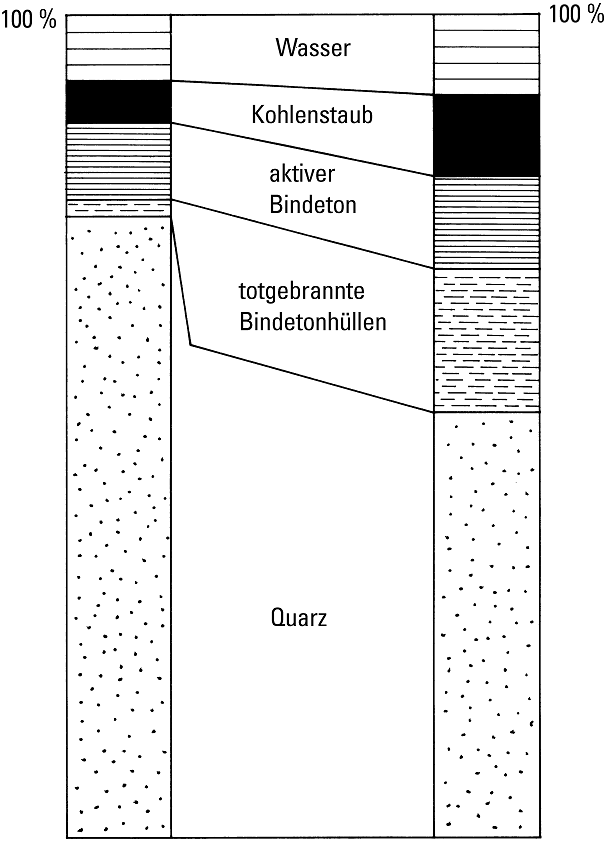

Das Ausmaß der Oolithisierung wird durch den Umhüllungsgrad bei der Formstoffbereitung, die thermische Beanspruchung beim Gießen und vom Anteil der neu in den Formstoffkreislauf eingeführten, auffrischenden Stoffe beeinflusst. Besonders der Anteil Neusand (einschließlich Kernsandzufluss) bestimmt den Grad der Oolithisierung.

Wird nur wenig Neusand zugegeben, verbleibt ein bestimmtes Sandkorn lange im Kreislauf. Das bedeutet, dass dieses Korn wiederholt mit Binderhüllen versehen wird, die durch Aufsintern keramisch auf dem Korn fixiert werden (Bilder 1 und 2).

Die Schamottehüllen besitzen eine mikroporöse Struktur, ihre Dichte ist wesentlich niedriger (ρ = 1,80 g/cm3) als die des Quarz.

Der Nachweis der Oolithisierung kann durch folgende Methoden erfolgen:

- mikroskopische Untersuchung der Quarzkörner mit Hilfe petrografischer Dünnschliffe

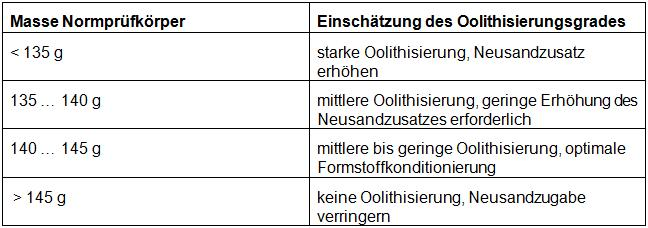

- Ermittlung der Normprüfkörpermasse; steigende Oolithisierung vermindert die zur Herstellung des Prüfkörpers erforderliche Formstoffmasse; Anhaltswerte zeigt die Tabelle 1,

- Ermittlung des Oolithisierungsgrades durch Bestimmung der Reindichte mittels Pyknometer

- Ermittlung der Oolithisierung durch Ablösen der Schamottehülle mit Flusssäure oder Phosphorsäure und Differenzwägung

Ein zunehmender Anteil an totgebranntem Bindeton senkt die Sintertemperatur. Bis zu einem Oolithisierungsgrad von 10 % verringert sich die Sintertemperatur nur geringfügig, d. h., die Feuerfestigkeit (Sinterbeständigkeit) des Quarzsandes ist für das Verhalten entscheidend. Oberhalb eines Oolithisierungsgrades von 10 % kommt es zu einem starken Abfall der Sintertemperatur. Im gleichen Maße verhält sich die Oberflächenqualität der Gussteile.

Zunehmende inaktive Feinanteile senken annähernd proportional die Sintertemperatur und erhöhen die Rauheit. Steigender Oolithisierungsgrad verringert gleichmäßig den absoluten Ausdehnungsbetrag des Formstoffes, gleichzeitig steigt die kritische Schülpzeit an. Im Gegensatz dazu erhöhen inaktive Feinanteile den absoluten Ausdehnungsbetrag und erhöhen damit die Neigung zu Ausdehnungsfehlern (siehe Sandausdehnungsfehler).

Dies ist vor allem auf den zunehmenden Wasserbedarf der Formstoffe und die höhere Packungsdichte zurückzuführen. Dadurch nehmen die Druckspannungen zu, die Nasszugfestigkeit wird verringert. Steigende Oolithisierung führt zu einer geringen Erhöhung der Gasdurchlässigkeit, dagegen wird sie durch zunehmende inaktive Feinanteile beträchtlich vermindert.