Cold-Box-Verfahren

Verfahren zur Kernherstellung bei denen prinzipiell kalte, also nicht erwärmte oder heiße Kernkästen Verwendung finden.

Die Beliebtheit des Verfahrens (es existiert mittlerweile seit über 40 Jahren) und vor allem die Möglichkeit, komplexe Kerngeometrien mit hoher Produktivität abzubilden, führten zu Marktanteilen von mehr als 60 % (Bild 1, ASK Chemicals).

Der im Vergleich zu anderen industriellen Prozessen verhältnismäßig lange Erfolgsweg des Cold-Box-Verfahrens als führendes Kernherstellungsverfahren ist ein Beweis dafür, dass es den Entwicklern immer wieder gelungen ist, den wachsenden Ansprüchen durch spezifische Modifikationen der Bindersysteme gerecht zu werden. Mit dem Wissen um die ökologischen und auch ökonomischen Herausforderungen, die die Gießereibranche in den kommenden Jahren erwarten, stehen die im Bild 2 (ASK Chemicals) dargestellten Faktoren im Fokus.

Die Aufbereitung des Formstoffes erfolgt in Flügelmischern oder in kontinuierlich arbeitenden Durchlaufmischern (siehe auch Kernsandmischer). Gängige Formgrundstoffe (Quarzsand, Zirkonsand oder Chromitsande) können problemlos verfestigt werden, solange keine alkalischen Bestandteile, vor allem basische Metalloxide im Sand vorhanden sind. Die Sandtemperaturen sollten 30 °C nicht übersteigen, die Grenze der Verarbeitungszeit liegt bei zwei Stunden. Nach dem Schießen des Kernes (siehe Kernschießmaschine) erfolgt seine Aushärtung im Kernkasten durch einen Druckluft-Aminnebel (Hüttenes-Albertus Chemische Werke GmbH).

Die Begasungs- und Entsorgungseinrichtungen sind für das Cold-Box-Verfahren von wesentlicher verfahrenstechnischer Bedeutung. Entscheidend für Wirtschaftlichkeit und Ökologie der Verfahrens sind die Forderungen nach geringstem Katalysatorverbrauch und kürzesten Begasungszeiten. Die Begasungsgeräte haben zu sichern, dass die bei Raumtemperatur in der Regel flüssigen Katalysatoren gut vermischt mit einem Trägermedium in alle Bereiche des Kernes gefördert werden, um eine schnelle und gleichmäßige Härtung zu gewährleisten. Bei Verwendung von Luft als Trägermedium muss diese weitgehend trocken sein.

Der Binder besteht aus einem organischen Zweikomponentensystem, nämlich aus einem Phenolharz (Komponente I) und einem Polyisocyanat (Komponente II). Dieses System härtet bei Raumtemperatur in Gegenwart eines Katalysators rasch aus, so dass der Kern die für das darauf folgende Handling genügend Festigkeit besitzt.

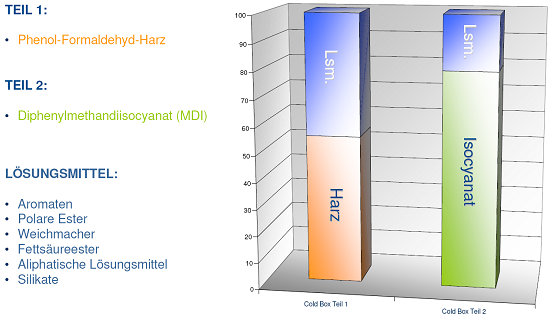

Bild 3 (ASK Chemicals) zeigt eine typische Zusammensetzung eines Cold-Box-Bindersystem. Komponente I ist eine ca. 55 %-ige Lösung eines Phenol-Formaldehyd-Harzes. Das Lösungsmittel wird einerseits benötigt, um das hochviskose Harz auf eine verarbeitbare Viskosität abzudünnen, andererseits lassen sich über die Lösungsmittel wichtige Eigenschaften wie beispielsweise Reaktivität, Feuchtebeständigkeit und Sandlebenszeit beeinflussen. Die Komponente II besteht im Wesentlichen aus Diphenylmethandiisocyanat, oder kurz MDI genannt (ca. 80 %). Auch hier werden Lösungsmittel zur Abdünnung und zur Einstellung bestimmter Systemeigenschaften eingesetzt.

Gebräuchliche Lösungsmittel sind sowohl aromatische (Naphtha) als auch aliphatische Verbindungen, polare Carbonsäureester, Weichmacher, Fettsäureester oder auch organische Silikate.

In jüngster Vergangenheit wurde vor allem versucht, über die Lösungsmittelkombination Einfluss auf Emissionen wie etwa Geruch oder die beim Abguss freiwerdenden BTX-Stoffe zu nehmen. Vor allem aromatische Lösungsmittel standen lange im Fokus und wurden als potentielle BTX-Emittenten aus vielen Cold-Box-Formulierung verbannt. Dabei ist allerdings zu bedenken, dass der überwiegende Anteil der BTX-Emittenten von dem Phenol-Formaldehyd-Harz und dem Isocyanat gebildet werden, die nahezu 70 % einer Cold-Box-Formulierung ausmachen. Die Entstehung von BTX-Stoffen ist also aufgrund der chemischen Grundstruktur eines Cold-Box-Systems unvermeidlich, ganz unabhängig von den Lösungsmittelkomponenten. Zudem ist der Zusammenhang zwischen Ursprung und Entstehung von BTX-Stoffen umstritten. Hohe Temperaturen und reduzierende Bedingungen, wie etwa beim Eisenguss, können dazu führen, dass auch vermeintlich harmlose organische Stoffe über Intermediate zu Benzolderivaten rekombinieren.

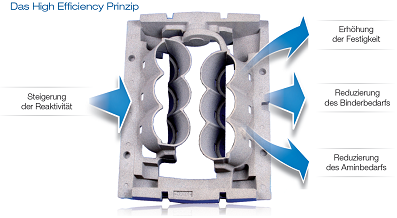

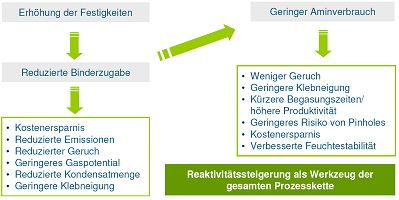

Eine wirksame Maßnahme zum nachhaltigen Nutzen für die Ökologie und Wirtschaftlichkeit ist die Erhöhung des Wirkungsgrades eines Bindersystems durch Reaktivitätssteigerung bei gleichzeitiger Senkung der gesamten Binderzugabe.

Durch neue Verfahrensweisen bei der Harzsynthese und speziell abgestimmte Lösungsmittelkombinationen ist es möglich, Binder zu konzipieren, deren Wirkungsgrad zum Teil deutlich höher als der von Standardsystemen ist. Die mechanischen Eigenschaften der Sandkerne, die mit diesen Systemen hergestellt werden, sind trotz Binderreduzierung (um bis zu 25 %) mit denen herkömmlicher Produkte vergleichbar (Bild 4, ASK Chemicals). Letztlich bringt die Erhöhung der Reaktivität eine deutliche Steigerung der Sofortfestigkeit. Gerade diese Anfangsfestigkeiten sind in der Kernproduktion häufig der limitierende Faktor. Die Kerne müssen nach Kernherstellung über eine ausreichende Grundfestigkeit verfügen und an allen Stellen des Kerns durchgehärtet sein, um prozesssicher die weiteren Bearbeitungsschritte wie etwa das Roboterhandling, das Fügen oder auch Schlichte durchlaufen zu können.

Ganz wichtig ist jedoch auch, dass die Binderabsenkung auch zu einem erheblichen Amineinsparungspotential führt. Dieses schlägt sich nur positiv im Geruch nieder, sondern ermöglicht neben der ebenso wichtigen Materialkostenersparnis eine Optimierung des Kernherstellungsprozesses (siehe Kernschießmaschine), etwa durch Reduzierung der Begasungszeiten oder durch Reduzierung der Klebeneigung. Größere im Kern verbleibende Aminmengen reduzieren die Feuchtebeständigkeit. Bild 5 (ASK Chemicals)veranschaulicht die Vorteile der Binderreduzierung deutlich.

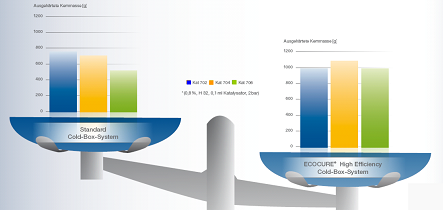

Die Reaktivitätssteigerung kann somit als ein sehr effizientes Werkzeug zur Optimierung der gesamten Prozesskette betrachtet werden. Bild 6 (ASK Chemicals) zeigt den Unterschied im Aminverbrauch eines Standard-Cold-Box-Systems im Vergleich zu dem eines hochreaktiven Systems. Dargestellt ist die ausgehärtete Kernsandmenge in Gramm, die bei Begasung mit 0,1 ml Katalysator bei einem Spüldruck von 2 bar erhalten werden kann.

Weiterführende Stichworte:

Anorganische Bindersysteme

Organische Bindersysteme

Hot-Box-Verfahren

Kaltharzverfahren

Entkernen

Abdeckkern

Aufschlagkern

Außenkern

Führungskern

Hängekern

Innenkern

Kernstück

Standkern

Trennkern