Inline-Computertomographie

Unter Verwendung des „Leitfaden zur industriellen Röntgentechnik“ Fraunhofer Geschäftsbereich Vision, Beitrag Nr. 19: „Inline-Computertomographie in der Gussteilprüfung“ von Steven Oeckl

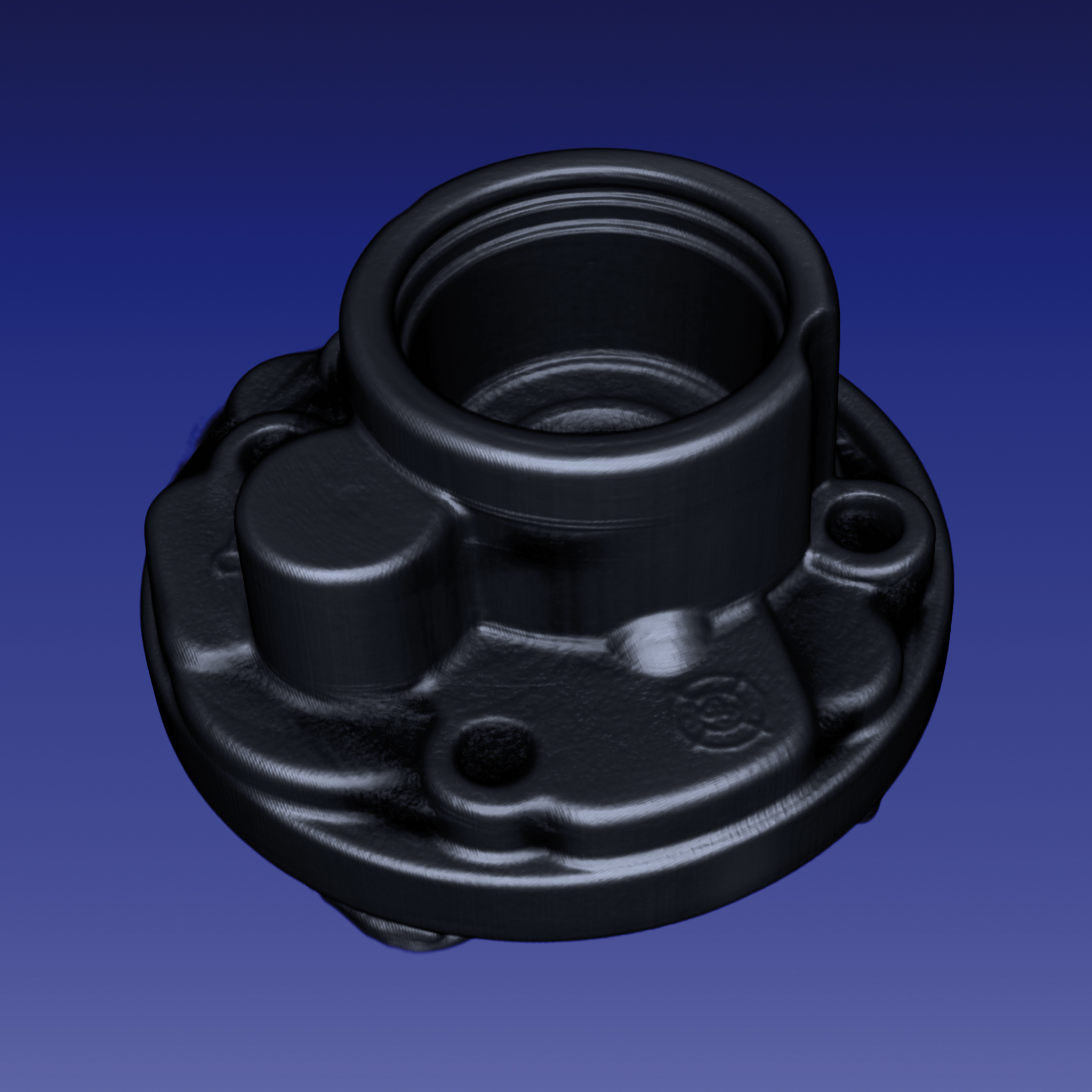

Die dreidimensionale Röntgen-Computertomographie (3D-CT) hat sich mittlerweile auch als zerstörungsfreies Prüfverfahren zur Untersuchung von Prototypen im Laborbereich etabliert. Die 3D-CT ermöglicht die komplette Erfassung eines Objekts mit all seinen innenliegenden Strukturen. In Bild 1 (Fraunhofer Geschäftsbereich Vision) ist beispielsweise die 3D-Darstellung eines CT-Volumendatensatzes zu sehen. Sowohl die Form und die Größe als auch die Lage eines Defekts im Gussteil können mithilfe der 3D-CT sehr genau bestimmt werden.

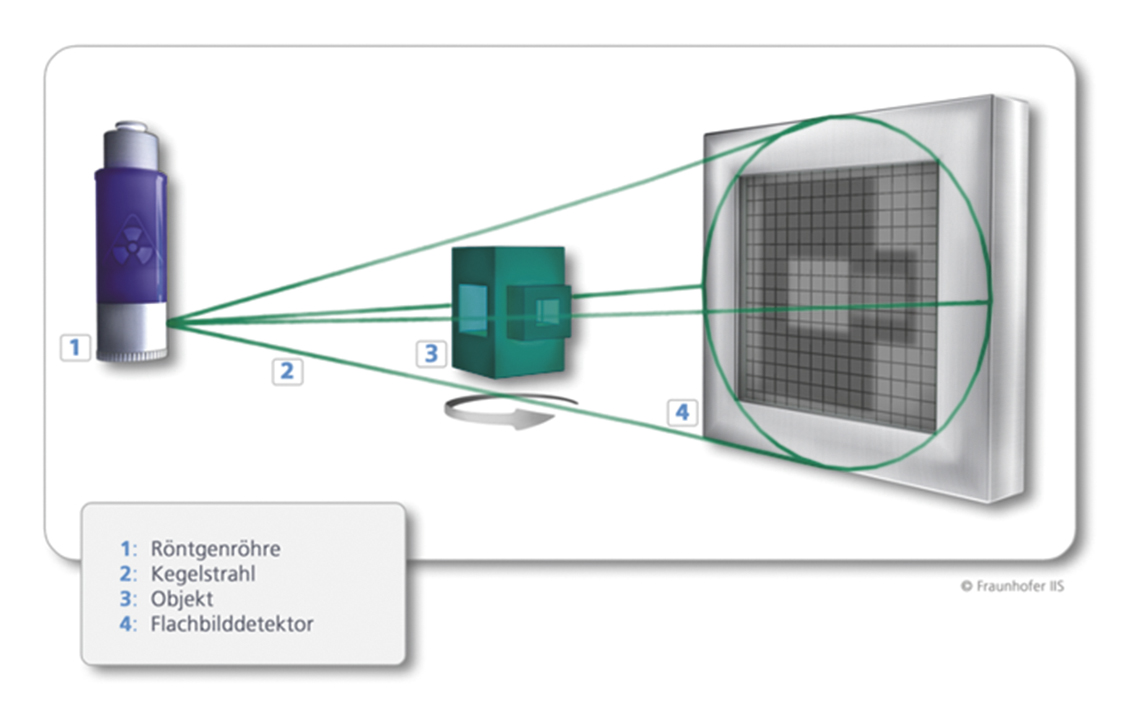

Bei der 3D-CT werden aus unterschiedlichen Richtungen mehrere Röntgenbilder, sogenannte Projektionen, erzeugt. Anders als bei CT-Geräten im medizinischen Bereich wird das Objekt bei industriellen CT-Systemen häufig auf einem Drehteller fixiert und zwischen Röntgenröhre und Detektor platziert. Während der Rotation des Objekts um die eigene Achse werden die Projektionen aufgenommen (Bild 2, Fraunhofer Geschäftsbereich Vision). Virtuell betrachtet, bewegen sich somit Röhre und Detektor auf einer Kreisbahn um das Objekt. Bewegt sich das Objekt während der Drehung um die eigene Achse zusätzlich in Richtung der Drehachse, entspricht dies einer helixförmigen Bahn von Röhre und Detektor um das Objekt (Bild 3, Fraunhofer Geschäftsbereich Vision).

Diese sogenannte Helix-CT ist vor allem für Messaufgaben notwendig, da nur so eine hinreichend gute Datenqualität gewährleistet werden kann. Denn im Gegensatz zur CT mit einer kreisförmigen Abtastkurve werden bei der Helix-CT Projektionen aus allen Richtungen aufgenommen, die für ein mathematisch exaktes Rekonstruktionsverfahren notwendig sind. Es gibt derzeit nur sehr wenige Anbieter von Helix-CT-Systemen für den industriellen Einsatz.

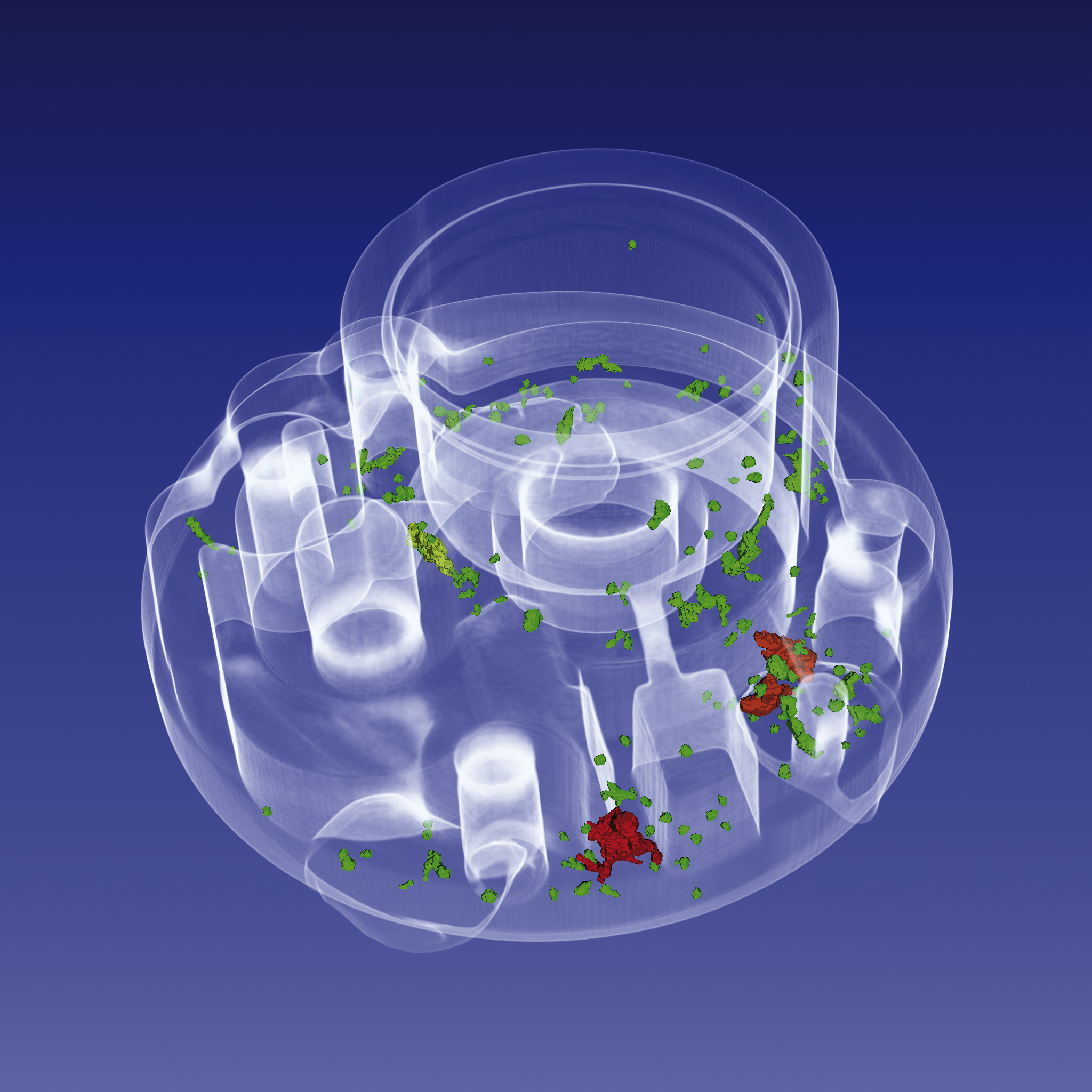

Mithilfe mathematischer Verfahren kann aus den gemessenen Projektionsdaten an jeder Stelle auf die Dichte im Objekt geschlossen werden. Die berechneten Dichtewerte können im Anschluss als 3D-Volumendatensatz visualisiert und ausgewertet werden. Ungänzen sind deutlich als Bereiche mit geringerer Dichte zu erkennen.

In Bild 4, Fraunhofer Geschäftsbereich Vision, ist das Ergebnis einer automatischen Fehlerfindung zu sehen: Die detektierten Fehler werden farbig in ein transparent dargestelltes Objekt eingezeichnet. Durch diese Darstellung kann sehr schnell festgestellt werden, an welchen Stellen im Objekt sich die Fehler befinden.

Aufgrund der 3D-Fehlerklassifikation kann durch ein solches System die Anzahl der fälschlicherweise aussortierten Gussteile erheblich reduziert werden. Die genaue Lagebestimmung der Defekte im Objekt führt auch zu einem besseren Verständnis des gesamten Gießprozesses. Eine automatische Rückkopplung der gewonnenen Informationen über das Gussteil in die Parametrierung und Optimierung des Gesamtprozesses wurde bislang nur als Vision wahrgenommen.

Weiterführende Stichworte:

Computertomographie

Rekonstruktion

Voxel

Digitaler Filter